图扑HT数字孪生智慧选煤厂的实践应用

在 “双碳” 目标与煤炭行业智能化转型的双重驱动下,传统选煤厂面临着生产流程不透明、设备监控滞后、能耗管理粗放等痛点。图扑软件(Hightopo)依托自主研发的 HT for Web 数字孪生开发平台,以 WebGL 与 Canvas 为核心渲染技术,借助 WebSocket/HTTP 协议实现多源数据实时对接,结合 JavaScript 脚本调用平台 API,构建起覆盖选煤厂 “环境监测 - 生产管控 - 能源优化 - 应急安全” 全流程的三维可视化系统,为选煤厂的精细化管理与减人增效提供了有力的技术支撑。

图扑 HT 平台是智慧选煤厂可视化系统的技术基石,其核心优势体现在轻量化渲染、多源数据融合与高交互性方面,具体技术特性如下:

跨终端渲染引擎基于 WebGL 实现硬件加速的 3D 渲染,结合 Canvas 完成 2D 组态图表绘制,无需安装任何插件就能在浏览器端(桌面 / 移动 / VR 设备)流畅运行,且支持 VR/AR 沉浸式体验,能够适配选煤厂大型场景的可视化需求。

在数据对接与动态更新方面,该平台支持 WebSocket 长连接(用于设备实时状态、告警数据)与 HTTP 定时拉取(用于能耗统计、生产报表),通过 JavaScript 脚本解析 JSON 格式的多源数据(如传感器、PLC、MES 系统数据),调用 HT API 实现面板数据与 3D 场景的毫秒级同步更新。

场景建模与交互能力上,平台提供航拍建模、BIM 模型导入、自定义组件库等工具,支持对选煤厂厂区、设备、管线进行 1:1 三维还原;内置丰富的交互 API(如 ht.Default.addInteractor),可实现场景旋转、平移、视角缩放,以及设备点击弹窗、状态高亮、流程动画模拟等功能,满足生产监控与操作管控的需求。

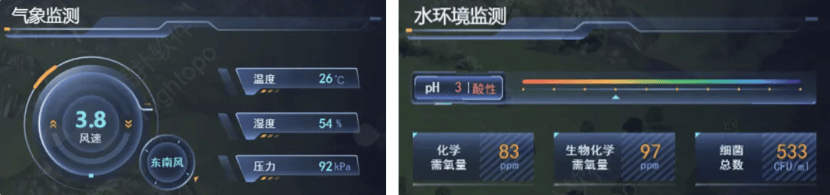

选煤厂环境监测涵盖大气、水环境、固体废弃物三大场景,核心技术是通过 “数据采集 - 解析 - 可视化渲染” 闭环,实现污染指标的实时监控与超标告警。

在大气监测可视化中,数据对接通过 HTTP 协议定时拉取厂区各监测点的传感器数据(温度、湿度、二氧化硫、颗粒物浓度等),或通过 WebSocket 接收实时告警信息;可视化呈现则利用 HT 的 2D 组态 API 绘制折线图 / 柱状图,展示污染物浓度变化趋势,同时在 3D 场景中创建监测点图标,并支持将超标点位设置为红色闪烁样式,点击点位可弹窗查看实时数据详情;决策支撑方面,JavaScript 脚本对历史数据进行统计分析,生成 “污染源排放热力图”,为无组织排放管控提供数据依据。

水环境监测基于 HT 2D 组态面板,绑定 pH 值、化学需氧量(COD)、细菌总数等水体指标数据,通过 HT 的图表组件展示各排口监测值,当 pH 值低于 6.5(酸性)时,可触发相关的告警弹窗,提醒技术员调整洗水参数。固废监测则对接固废处理系统数据(煤矸石、粉煤灰、煤泥的产量与占比),调用 HT 的环形图可视化固废构成,同时在 3D 场景中标注固废堆放区域,绑定实时存量数据,避免因堆放超标导致的环境风险。

主厂房、浓缩车间、压滤车间是选煤厂生产的核心区域,技术实现聚焦于 “设备状态监控 - 工艺流程模拟 - 故障快速定位”,以主厂房为例:

在 BIM+HT 场景融合中,模型处理是将主厂房 BIM 模型(含楼层结构、设备参数、管线走向)通过 HT 的 BIM 导入 API 转换为轻量化三维模型,去除冗余几何数据,确保浏览器端流畅加载;楼层交互控制通过 JavaScript 监听 “楼层隐藏 / 展开” 按钮事件,调用 HT 切换场景相关的 API,实现透视效果 ——“楼层隐藏” 时显示厂房内设备分布全景,“楼层展开” 时分层渲染各楼层设备,解决了传统 2D 监控 “视角局限” 的问题。

重介洗煤流程可视化中,设备状态监控通过 WebSocket 实时接收重介旋流器、振动筛、精煤皮带等设备的运行数据(振动频率、温度、电机电流),JavaScript 解析数据后,调用 HT 相关 API 更新设备图标状态(运行 / 故障 / 检修),点击设备弹出属性面板,展示历史故障记录与趋势曲线;工艺流程模拟利用 HT 的动画 API(如 ht.Default.startAnim),通过 UV 偏移动画模拟煤流在皮带输送机上的运输过程,用不同颜色线条(如红色 - 精煤、灰色 - 矸石)标注产物流向,直观呈现 “原煤洗选 - 分选 - 产品输出” 全流程,帮助管理人员快速定位流程瓶颈。

压滤车间智能管控中,设备状态联动对接压滤机 PLC 系统,通过 WebSocket 获取 “松开 - 压紧 - 进料 - 卸料” 各工序状态数据,JavaScript 将数据映射为 HT 场景中压滤机模型的动作;故障自动判断基于设备电流、电压数据,通过 JavaScript 编写故障诊断逻辑(如电流突增 30% 判定为进料过载),将故障设备高亮为红色并弹窗提示,同时推送检修工单至管理人员,缩短故障响应时间。

选煤厂能源管控以 “降本增效” 为目标,通过能耗数据采集、峰谷分析、吨煤介耗监控,实现用能的精细化管理,其技术实现路径如下:

多维度能耗监测中,数据采集通过 HTTP 协议对接厂区智能电表、水表、气表,获取各建筑(主厂房、压滤车间)、关键设备(破碎机、压滤机)的实时能耗数据;可视化呈现使用 HT 的柱状图,实现 “峰谷时段用电曲线”,区分尖峰 / 高峰 / 低谷用电区间,统计各时段能耗占比,为 “避峰就谷” 生产调度提供依据,点击 3D 场景中的建筑图标,弹窗展示当日 / 本周用水、用电、用气累计值及同比 / 环比变化(如 A 区耗电 43kWh,环比下降 11%)。

吨煤介耗精细化管理中,数据对接通过 WebSocket 实时获取重介质消耗量与原煤处理量数据,JavaScript 脚本计算吨煤介耗(介耗总量 / 原煤量);异常预警则是当吨煤介耗超设定值(如 8kg/t)时,触发橙色告警,同时在数据面板中用折线图展示月度介耗趋势,辅助管理人员优化重介系统参数。

选煤厂应急管控聚焦 “风险可视化 - 疏散模拟 - 异常处置”,通过 HT 的场景交互与数据联动能力,构建安全防护体系。

安全四色图与风险分级中,场景标注可在 3D 场景中划分风险区域,根据危害级别对模型进行染色:红色 - 极高风险、橙色 - 高风险等,实现风险可视化;应急预案绑定在 2D 面板中展示应急物资库存(如灭火器、急救设备)、剩余数量,通过 HTTP 拉取应急物资领用记录,确保物资管理透明化。

疏散路线模拟与预警中,路径规划利用 HT 的管道节点,绘制基于厂区地形与设备布局规划的多条疏散路线,通过 JavaScript 计算各路线的逃生时间,标注 “最佳路线”(如从主厂房到出口耗时 2min);异常联动对接厂区摄像头系统,当 AI 摄像头检测到烟雾、人员闯入电子围栏时,通过 WebSocket 推送告警数据,使用 JavaScript 脚本调用 HT 的 API,标注出高亮异常区域,同时切换摄像头视频流至场景弹窗,辅助管理人员快速处置。

设备预警与健康评估中,多传感器数据融合通过 WebSocket 对接设备振动、温度、电流传感器数据,JavaScript 对数据进行特征提取(如电机定子温度趋势),使用 HT 的趋势图展示设备健康状态;智能诊断融合红外成像数据,通过 JavaScript 编写故障诊断算法,实现设备 “定性 - 定量 - 定位” 诊断(如轴承磨损导致振动频率超 50Hz),触发三级告警(红色 - 紧急、黄色 - 预警、蓝色 - 提示),并弹窗推荐检修方案。

传统汽车装车依赖人工操作,易出现撒煤、超偏载问题。图扑 HT 通过 “数据联动 - 动画模拟 - 远程控制” 技术,实现装车全流程智能化。状态监控通过 WebSocket 获取车辆定位(GPS 数据)、料位传感器数据、溜槽开关状态,JavaScript 将 GPS 坐标转换为 HT 场景坐标系,在 3D 场景中实时渲染车辆位置;动画模拟利用 UV 偏移动画模拟煤流从料仓到车厢的运输过程,通过 ht.Default.startAnim 控制溜槽升降、栈桥运输的动画节奏,直观展示装车进度;远程控制则是点击场景中的道闸、溜槽设备,触发控制弹窗,JavaScript 将操作指令(如 “开溜槽”)通过 HTTP POST 请求发送至 PLC 系统,同步更新场景中设备状态,实现 “无人化装车”,降低人工劳动强度。

图扑 HT 数字孪生技术通过 “轻量化渲染 + 多源数据融合 + 高交互管控”,为选煤厂智能化转型提供了可落地的技术方案。未来,随着 5G 与 AI 技术的融合,系统将进一步实现 “设备故障预测性维护”、“全流程无人化生产”(联动机器人巡检与自动装车),持续为煤炭行业 “绿色发展、低碳利用” 注入技术动能。